- Portfolio

-

Medien

- Medien

- Softeq-News

- Blog

- Häufig gestellte Fragen

- Entwicklung von IoT-Lösungen

- Digitale Transformation

- Entwicklung von Embedded Lösungen

- Hardwaredesign

- Venture Studio

- Kontakt

- ADAS-Lösung für Elektrofahrzeuge

- Mobile App, Web und Firmware für ein intelligentes Babybett

- PCB-Designverifizierung für ein automobiles Radarsensorsystem

- Gerätemanagement-Suite für smarte Thermostate und Raumluftqualität-Sensoren von Daikin

Energiebranche und die Post-COVID-19-Krise: Hilft IoT, die Krise zu überstehen?

Die Energiebranche galt lange als reiche und einflussreiche Branche weltweit.

Zuletzt durchlebte dieser Sektor jedoch harte Zeiten. Im Jahr 2020 sind die Preise für fossile Brennstoffe zum dritten Mal in den letzten 12 Jahren stark gefallen. Im April diesen Jahres mussten Ölförderer teilweise dafür bezahlen, dass ihr Erdöl gelagert worden ist. Das ist weit entfernt von den Zeiten, in denen ein Erdöl- oder Erdgasvorkommen einer Nation garantierten Reichtum beschert hat. Wachsende Konkurrenz, Preiskämpfe, politischer Handelsstreit und die durch die Klimakrise bedingte Infragestellung der Öl- und Gasförderung stellen die Energieunternehmen vor große Herausforderungen.

Covid-19 tat sein Übriges. Die globale Pandemie löste eine ernste finanzielle und humanitäre Krise aus und vernichtete fast ein Drittel des weltweiten Ölbedarfs, u.a. durch Stilllegungen, Produktionsstillstände und Reisebeschränkungen.

Ein Blick in die Zukunft der Industrie

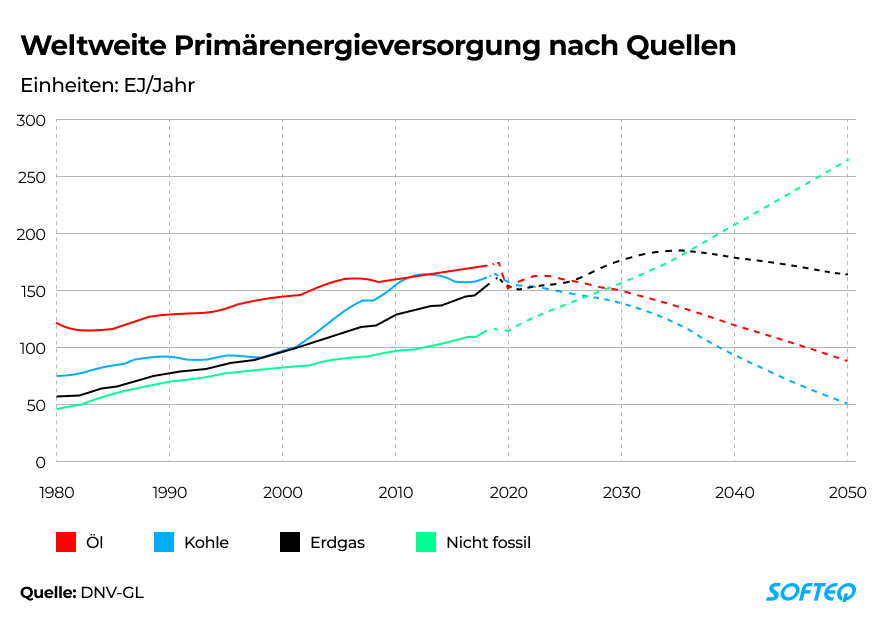

Lässt man den kurzfristigen Aufschwung im Jahr 2014 außer Acht, befindet sich der Energiesektor seit der globalen Finanzkrise von 2009 in einer Rezession.

Obwohl erneuerbaren Energiequellen

ein zunehmender Anteil am

Energiemix prognostiziert wird,

werden Öl und Gas bis 2050 immer

noch 44% der weltweiten

Primärenergieversorgung

ausmachen (gegenüber 53% heute).

Die Internationale Energieagentur

Doch wie sieht der Trend aus? Sind Erdöl und Erdgas gleichermaßen vom Abschwung betroffen?

Erdgas - die umweltfreundlichere Alternative?

Für das Erdgas sind die Aussichten mittelfristig relativ gut. Dem DNV-GL-Bericht zufolge wird Erdgas in den kommenden Jahrzehnten zum wichtigsten Primärenergieträger der Welt werden. Die Nachfrage nach Erdgas dürfte 2035 ihren Höhepunkt erreichen. Erdgas wird als sicherer Energielieferant gesehen, bis erneuerbare Energien in der Lage sind, den weltweiten Energiebedarf zu decken. Im Vergleich zu anderen konventionellen Energieträgern gilt Erdgas als umweltfreundlicher – sofern die Wirtschaftlichkeit der Kohlenstoffabscheidung und -speicherung (CCS) für die gasbetriebene Stromerzeugung optimiert wird. Darüber hinaus kann der Einsatz moderner Technologien den Kohlenstoff-Fußabdruck von Erdgas verringern, da sie die Methanemissionen in der Produktionskette minimieren.

Erdöl: Wie geht es weiter?

Die Zukunft des Erdöls ist weniger rosig – insbesondere die Veränderungen im Automobilsektor tragen dazu bei: weniger Spritverbrauch, mehr Elektroauto. Erdöl gilt schon lange als endlich. Mitten in der Coronakrise zeigte sich ironischerweise, dass derzeit ein Überangebot herrscht: politisch motivierte Erdölförderung pumpt im Verhältnis zum Verbrauch zu viel Erdöl auf den Markt. Dabei sind noch immer durch die Reisebeschränkungen und Lockdown der weltweite Benzin- und Dieselverbrauch gesunken. Für Deutschland werden im ersten Halbjahr rund 45% weniger Kerosinverbrauch, rund 14% weniger Benzin und rund 7% weniger Dieselverbrauch gemeldet. Da Erdöl neben Kohle als “schmutziger” Energieträger gilt, gehen Schätzungen davon aus, dass bereits 2025 der Peak in der Erdölförderung weltweit erreicht ist und danach sinken wird.

Wie aus Öl- und Gasförderern innovative Energieunternehmen werden, das haben unsere Kollegen Mark Woolley und Ben Groiss im letzten Vlog besprochen:

Die Herausforderungen in der Energiebranche

Auch die Energiebranche wurde von der Pandemie kalt erwischt – viele schwelende Themen kamen vom einen auf den anderen Tag ans Licht. Der Kostendruck, der viel Innovation verhindert hat, ist zwar nicht gesunken. Aber die Frage: Investieren oder Modernisieren stellt sich mit neuer Dringlichkeit. COVID-19 hat erbarmungslos grundlegende Schwachstellen des Systems aufgezeigt, unter anderem:

Hohe Produktionskosten

Erdöl- und Erdgasförderung sind ein teures Business: Die aktuellen Barrel-Preise decken kaum die durchschnittlichen Betriebskosten im Up- und Midstream-Bereich. Zusätzliche Ausgaben für Transport und Ertragsteuern reduzieren die Rentabilität der Ölproduzenten weiter.

Die Herausforderung: Betriebssicherheit und Produktion bei niedrigeren Ausgaben gewährleisten.

Komplexe Betriebsabläufe in der Produktion

Erdöl und Erdgas zu fördern ist komplex. Lockdowns und die Abstandsgebote haben die Situation noch komplizierter gemacht. Fragen, die sich derzeit stellen:

- Wie können wir die Produktion in Echtzeit ohne Personal überwachen?

- Wie können wir den Anlagenbetrieb fernmündlich steuern und warten?

Um Prozessstörungen und Mehrausgaben in den Up-, Mid- und Downstream-Segmenten zu vermeiden, ist es wichtig, Transparenz in diese Abläufe zu bringen.

Wartung und Kontrolle von Altgeräten

Um Kosten zu optimieren, nutzen Unternehmen einige Geräte wie Kompressoren, Turbinen und Pumpen mehrfach.

Wenn Altgeräte gründlich gewartet und überwacht werden und die fehlerhaften Teile rechtzeitig ersetzt werden, stellt das in der Regel keine Gefahr für den Produktionsprozess dar. Allerdings ist es heutzutage eine große Herausforderung, solche Geräte unter Kontrolle zu halten, da die meisten Mitarbeiter außerhalb des Standorts arbeiten.

Kommunikation innerhalb der Lieferkette

Selbst Unternehmen mit starker vertikaler Integration wie Chevron müssen mit mehreren Lieferanten zusammenarbeiten. Der Grund dafür ist die Komplexität der Versorgungskette.

Kommunikationsfehler unter den Lieferanten können katastrophale Folgen haben, wie im Falle der Deepwater Horizon-Plattform von BP. Eine Fehlkommunikation zwischen den Lieferanten Anadarko und Halliburton, die für den Betrieb der Plattform verantwortlich waren, hatte damals zu einer folgenschweren Explosion geführt.

Wie kann IoT Energieunternehmen jetzt helfen?

Energieunternehmen zählen zu den Vorreitern, wenn es um den Einsatz innovativer Technologien geht, etwa bei Internet of Things (IoT) und Industrial Internet of Things (IIoT). Viele von ihnen setzen bereits seit geraumer Zeit smarte Sensoren, Machine Learning, Cloud- und Edge-Computing, Datenmanagement und Analyse-Plattformen ein

Corona ist hier eine Zeitenwende: Die Energieunternehmen werden nach neuen Wegen suchen, um die oben genannten Herausforderungen zu bewältigen, etwa durch:

Corona ist hier eine Zeitenwende: Die Energieunternehmen werden nach neuen Wegen suchen, um die oben genannten Herausforderungen zu bewältigen, etwa durch:

Remote Monitoring

Real-Time System Monitoring

Die Kontrolle von Ölquellen, Pipelines und der Produktion in Raffinerien erfordert oft die Anwesenheit von Menschen – in Coronazeiten kann das schwierig sein. IoT-Systeme mit Echtzeit-Überwachung bieten eine gute Alternative. Smarte Sensoren sammeln Daten, die Algorithmen analysieren. Wenn etwa der Druck der Rohrleitung unter die Norm fällt oder ein Gasleck entdeckt wird, erhalten die Wartungsingenieure eine entsprechende Meldung aus dem System.

Investitionen in solche Lösungen sind

im Upstream-Sektor leicht zu

rechtfertigen, wo der Ausfall einer

Ölpumpe bis zu 100.000 US-Dollar pro

Tag kostet.

In ähnlicher Weise können Downstream-Unternehmen diese Systeme für das Fleet-Management nutzen: optimale Routenberechnung, Gewichtsmessung und Temperaturerfassung.

In ähnlicher Weise können Downstream-Unternehmen diese Systeme für das Fleet-Management nutzen: optimale Routenberechnung, Gewichtsmessung und Temperaturerfassung.

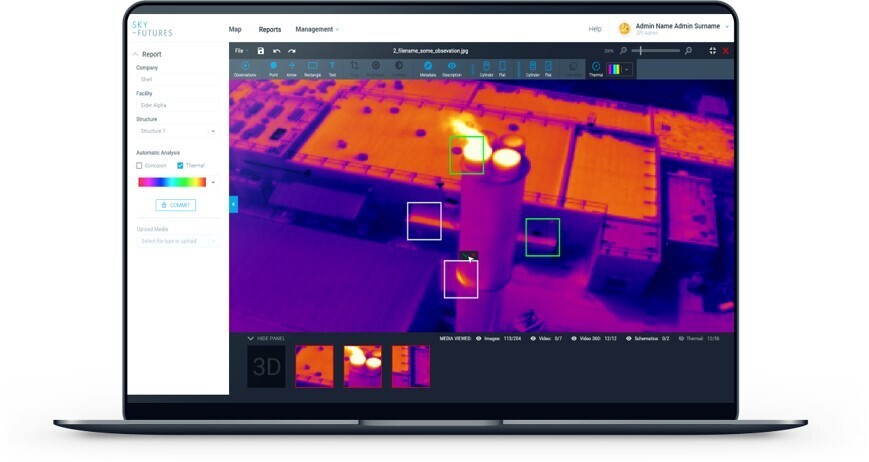

Drohnen und Roboter

Ab Mitte der 2010er Jahre spielen Drohnen und Roboter eine wichtige Rolle in der Versorgungskette. Drohnen erwiesen sich als effektiv bei Standorterkundung, Überwachung der Ausrüstung und 3D-Mapping von Deponien. Roboter automatisierten einige Upstream-Arbeitsgänge, da sie schwierigen Wetterbedingungen an Bohrplätzen perfekt standhalten können.

Nicht selten werden Drohnen und Roboter in globale IIoT-Echtzeit-Überwachungssysteme integriert.

So hat Softeq beispielsweise für einen Kunden eine ML-fähige Workflow-Management-Lösung für die Rig-Inspektion entwickelt. Diese Plattform analysiert Multimediadaten, die von Inspektionsdrohnen erfasst wurden und unterstützt Mitarbeiter bei der Überwachung der Geräte.

Predictive Maintenance

Predictive (oder Preventive)-Maintenance-Systeme sammeln Sensordaten (Temperatur, Druck, Vibration usw.), um Anomalien im Verhalten der Geräte zu erkennen. Anhand dieser Informationen können sie prognostizieren, ob die Geräte innerhalb einer bestimmten Zeit repariert werden müssen.

Diese Daten werden an potenziellen Ausfallstellen der Ausrüstung (wie Vakuumpumpen oder Wellenlager) gesammelt. Als nächstes werden sie mit Geräte-Metadaten kombiniert (Gerätemodell, Betriebsumgebung, Konfigurationseinstellungen und Nutzungshistorie). Im nächsten Schritt verarbeiten die Systemalgorithmen die gesammelten Daten, definieren Muster, die zu Geräteausfällen führen können, und erstellen Vorhersagemodelle.

Im Zeitalter von COVID-19 können Unternehmen mit diesen Modellen die Wartungsplanung optimieren und die Geräte grundlegend warten, selbst mit einer begrenzten Anzahl von Mitarbeitern vor Ort.

Digitale Zwillinge

Die Virtualisierung der Prozesse ist ein weiterer Trend der Pandemiezeiten. Und digitale Zwillinge sind eine der Technologien, die dazu beitragen.

Digitale Zwillinge sind digitale oder virtuelle 360-Grad-Kopien von realen Anlagen wie Pumpen, Kompressoren, Bohrinseln oder ganzen Pipelinesystemen. Durch ihre Replikation in einer virtuellen Umgebung können Unternehmen Leistungsprognosen erhalten, Probleme identifizieren, bevor es zu Ausfällen kommt. Im Idealfall helfen sie auch, neue Geschäftsfelder zu entdecken.

Der Einsatz von Digital Twins ist sowohl für traditionelle Unternehmen als auch für Innovatoren in den Up-, Mid- und Downstream-Bereichen interessant. Wenn es um Predictive Maintenance von Altanlagen geht, helfen digitale Zwillinge bei der Simulation von "Was-wäre-wenn"-Szenarien für Zuverlässigkeit, Produktivität und Leistung von Anlagen.

Auf diese Weise können Unternehmen etwaige Schäden an den Anlagen frühzeitig feststellen und so Ausfälle und Ausfallzeiten verhindern.

Außerdem nutzen Unternehmen digitale Zwillinge, um das Verhalten und den Betrieb neuer Geräte in allen Phasen zu modellieren. Anhand dieser Daten können sie Maschinen entwickeln, die die Produktion verbessern und gleichzeitig die Betriebskosten senken.

So hat Transocean beispielsweise digitale Zwillinge verwendet, um den Bau neuer Brunnen zu simulieren. Gazprom Neft nutzte diese Technologie, um Tanker zu konstruieren, die niedrigen Lufttemperaturen und gefährlichen Wind- und Wellenbedingungen auf der Jamal-Halbinsel standhalten können.

Wearables

Einige Unternehmen haben aktiv Wearables eingesetzt, um die Produktion zu überwachen, die Kommunikation zu verbessern und die Sicherheit der Mitarbeiter zu erhöhen.

Smarte Armbänder und AR-Brillen, sensorbetriebene Anzüge und Helme ermöglichen das Tracking der Umweltbedingungen und Gesundheitsparameter von Arbeitern bei gefährlichen Arbeitsbedingungen. Wenn sie extrem niedrigen Temperaturen, schädlichen Gasen oder Chemikalien ausgesetzt sind, sendet das System automatisch Benachrichtigungen oder Warnungen.

Zum Beispiel entwickelte die US-amerikanische Raffinerie Marathon Petroleum ein umfassendes Gasleckerkennungs- und Alarmsystem. Das System beinhaltet einen tragbaren Gasdetektionssensor mit integrierter drahtloser Infrastruktur und kann auch Personalstandorte identifizieren. Bei Gaslecks informiert die Lösung automatisch Arbeiter über die Gefahr und gibt ihnen Evakuierungsanweisungen.

Diese Technologie kann auch für soziale Distanzierung verwendet werden und somit die Verbreitung des Coronavirus bei vor Ort tätigen Mitarbeitern verhindern.

Remote-Assistance-Lösungen

Heutzutage sind Remote-Assistanсe-Lösungen zu einem unverzichtbaren Bestandteil der Arbeitskommunikation und des Workflow-Managements geworden. Ferngesteuerte Video- und Audio-Unterstützung wird nun aktiv für die Gerätewartung und Überwachung der Produktion eingesetzt. So können Manager den Betrieb koordinieren und Aktivitäten der Mitarbeiter durch rechtzeitige Beratung in Echtzeit verbessern.

Ergänzt mit AR/VR-Technologien erleichtern Remote-Assistance-Lösungen auch Ausbildungsprogramme oder Mitarbeiter-Onboarding.

Ein Beispiel dafür ist AiR von Atheer, eine smarte Brille und Augmented Reality (AR)-Anwendung für Unternehmen. Mit dieser Lösung können Mitarbeiter vor Ort mit Kollegen, Vorgesetzten oder externen Experten chatten, Anleitungen bei der Durchführung komplexer Aufgaben erhalten, Aktivitäten aufzeichnen etc.

Fazit

Heute stehen Energieunternehmen vor dem Dilemma, ob sie in die neuesten Technologien wie das Internet of Things (IoT) investieren oder lieber budgetsparende, traditionelle Technologien wie SCADA, PLC und DCS einsetzen.

Trotz der finanziellen Herausforderungen setzen die meisten Unternehmen IoT-Technologien ein. Bis 2024 wird erwartet, dass der weltweite IoT-Anteil in der Branche 43,48 Milliarden Dollar erreicht - 21,86% mehr als 2019. Das Wachstum wird durch die steigende Nachfrage nach Produktionseffizienz, Robotisierung, Betriebsautomatisierung und Digitalisierung vorangetrieben.

Für die Versorgungskette in der Öl- und Gasindustrie kann IoT zu einem effizienten Systemintegrator werden. IoT-Technologien können alle Teile des Wertschöpfungsprozesses in einer einzigen Betriebsplattform bündeln, wodurch Unternehmen für die Zukunft besser gewappnet sein dürften.

Mehr Artikel zum Thema