- Portfolio

-

Medien

- Medien

- Softeq-News

- Blog

- Häufig gestellte Fragen

- Entwicklung von IoT-Lösungen

- Digitale Transformation

- Entwicklung von Embedded Lösungen

- Hardwaredesign

- Venture Studio

- Kontakt

- ADAS-Lösung für Elektrofahrzeuge

- Mobile App, Web und Firmware für ein intelligentes Babybett

- PCB-Designverifizierung für ein automobiles Radarsensorsystem

- Gerätemanagement-Suite für smarte Thermostate und Raumluftqualität-Sensoren von Daikin

Altanlagen nachrüsten: Wie mit IIoT eine Smart Factory entsteht

Inmitten der sich verschärfenden Wirtschaftskrise wenden sich immer mehr Industrieunternehmen dem IIoT (Industrial Internet of Things) zu, um ihre Anlagen aus der Ferne zu überwachen und ungeplante Ausfallzeiten zu verhindern. Ein wichtiger Aspekt ist dabei die Nachrüstung alter Anlagen.

Produktionsunternehmen investieren dabei in kundenspezifische Systeme und Systeme von Drittanbietern, um die Produktion zu erhöhen, die Gesamteffizienz der Anlagen zu messen, Maschinenstillstandszeiten zu vermeiden und die Anlagen ferngesteuert zu kontrollieren.

Bis 2025 könnten die wirtschaftlichen Auswirkungen dieser vierten Industriellen Revolution (4IR) 3,7 Billionen Dollar erreichen. Researcher zählen 3D-Druck, künstliche Intelligenz, Robotik und das industrielle Internet der Dinge (IIoT) zu den wichtigsten transformativen Technologien, die die Fertigungsindustrie ankurbeln.

In diesem Artikel werden wir uns auf IIoT-Lösungen konzentrieren und herausfinden, wie Unternehmen einen datengesteuerten Ansatz für ohne beträchtliche Vorabinvestitionen für ihre Produktion einführen können.

Weniger als 30 % der Hersteller nutzen IIoT-Lösungen umfassend. Was bremst uns auf dem Weg zur Industrie 4.0?

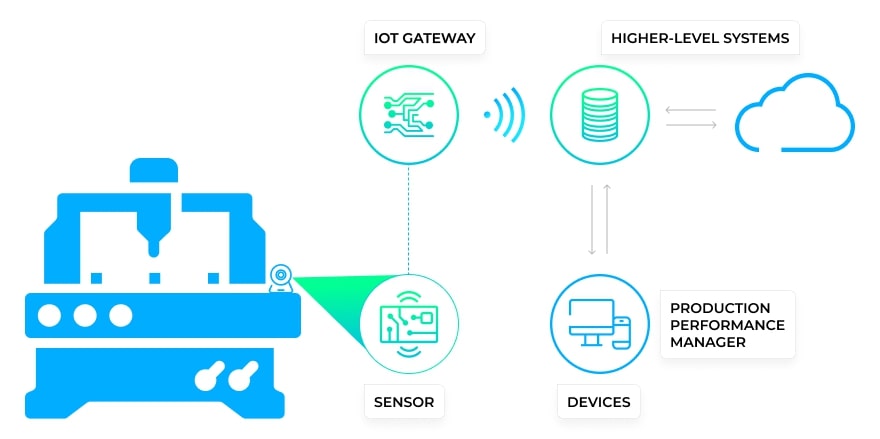

Eine häufige Methode zur Implementierung von IoT-Lösungen in industriellen Umgebungen ist die Erweiterung von Fertigungsanlagen mit Werkzeugen zur Datenerfassung, Analyse und Visualisierung. Dazu gehören Sensoren, IoT-Gateways, Mensch-Maschine-Schnittstellen (HMIs) und Cloud-basierte Analysewerkzeuge, die Rohdaten von Geräten in verwertbare Erkenntnisse verwandeln.

Global sind 85% der Bestände und Maschinen der Fabriken noch nicht an das Internet angeschlossen.

Es gibt mehrere Faktoren, die die digitale Erneuerung des Industriesektors behindern:

- Altgeräte, die in der Regel eine Lebensdauer von 30-60 Jahren haben, unterstützen datengesteuerte Werkzeuge nicht und bieten wenige Konnektivitätsoptionen.

- Ein großer Teil der Maschinen, die heute eingesetzt werden, hat die Abschreibungsgrenzen noch nicht erreicht. Die Anschaffung neuer Geräte mit eingebauten IIoT-Fähigkeiten ist daher wirtschaftlich unvernünftig.

- Vielen Unternehmen fehlen die Fähigkeiten und das Fachwissen, um IIoT-Lösungen zu entwickeln und zu betreiben.

- Unter den Herstellern herrscht ein allgemeines Misstrauen gegenüber Technologien außerhalb des traditionellen SCADA-Werkzeugkastens (Supervisory Control and Data Acquisition).

- 70% der IoT-Projekte bleiben reine Pilotprojekte. Initiativen aus dem Umfeld der Industrie 4.0 wie Smart Factories können nur von 15% der Führungskräfte in der Wirtschaft in großem Maßstab implementiert werden. Das Ersetzen kostspieliger Geräte zur Validierung eines IIoT-Konzepts und zur Erstellung eines Business Use Case ist unpraktisch.

Könnte die Nachrüstung von

Altgeräten

Fertigungsunternehmen einen

Schritt näher an die digitale

Zukunft bringen?

Die Nachrüstung hilft, Altgeräte als wichtige Datenquelle zu nutzen

Unter Nachrüstung versteht man das Hinzufügen von Sensoren, Konnektivität und zusätzlichen Hardware- und Softwarekomponenten zu bestehenden Geräten.

Die cloudbasierte Sensordatenanalyse hilft Unternehmen unter anderem dabei, missbräuchliche Gerätenutzung zu vermeiden, Maschinenausfälle vorherzusagen und Abfall zu reduzieren.

Die Hersteller von Kunststoffformteilen können zum Beispiel Wassertemperatur- und Bewegungssensoren für Aluminium- oder Stahlgussformen installieren. Die Sensorvorrichtungen erkennen automatisch falsch ausgerichtete Formen und überwachen die Kühlung der Geräte. Die Daten werden von IoT-Gateways abgefangen und sicher in die Cloud übertragen. Auf der Grundlage dieser Informationen können die Bediener von Spritzgießmaschinen Kunststoffabfälle und Überspritzungen reduzieren und Schäden an Gussform und Holmen verhindern.

Um die Leistungsdaten der Ausrüstung zu erfassen, zu verarbeiten und darauf zu reagieren, stützt sich das Nachrüsten auf Industrie 4.0 auf mehrere funktionale Komponenten:

- Sensoren. Batteriebetriebene Sensorvorrichtungen messen wichtige Leistungskennzahlen und Betriebsbedingungen der Ausrüstung. Gerätesensoren senden die Daten an IoT-Gateway-Geräte, die energieeffiziente drahtlose Verbindungstechnologien verwenden: Bluetooth/BLE, Zigbee, Z-Wave usw. Zu den gängigsten Arten von Industriesensoren gehören Spannungs-, Temperatur-, Vibrations-, Druck-, Feuchtigkeits- und Schallpegelsensoren.

- IoT-Gateways. Gateway-Geräte erfassen die von industriellen Sensoren gesendeten Daten und leiten sie über Zellular- oder Wi-Fi-Netzwerktechnologien an lokale oder Cloud-Server weiter. In Fällen, in denen die Datenlatenz (d.h. die Zeit zwischen dem Senden einer Anfrage an die Cloud durch das Gateway-Gerät und dem Empfang einer Antwort) kritisch wird, kann die Sensordatenverarbeitung teilweise von der Serverseite auf das intelligente Gateway-Gerät verlagert werden. So kann die Netzwerkauslastung reduziert und Datenmanipulationen verhindert werden.

- Datenspeicherung und Analyselösungen. Zum Aufbau einer Datenanalyse-Infrastruktur können sich Fertigungsunternehmen für eine IIoT-Plattform wie PTC ThingWorx entscheiden oder eine kundenspezifische Lösung auf der Basis von AWS, Microsoft Azure oder Google Cloud erstellen. End-to-End-IIoT-Plattformen bieten vorkonfigurierte Module für Datenspeicherung, Analyse und Visualisierung, die nur wenig Programmieraufwand erfordern. Auf der anderen Seite ermöglicht der benutzerdefinierte Ansatz es Unternehmen, Cloud-Anwendungen zu erstellen, die auf ihre Bedürfnisse zugeschnitten sind und mit ihrem Geschäft mitwachsen.

- Daten-Visualisierung. IIoT-Tools zur Datenvisualisierung können von mobilen Anwendungen bis hin zu dynamischen Dashboards und Echtzeit-Geräteschnittstellen reichen. Neben der Anzeige von Gerätezustands- und Leistungsdaten können diese Tools auch die von externen Anwendungen abgerufenen Informationen visualisieren. Zu letzteren gehören Fertigungsausführungssysteme (MES), Qualitätsmanagementsoftware (QMS) und Enterprise Resource Planning (ERP)-Lösungen.

Drei Optionen, um stumme Maschinen einer Industrie-4.0-Überholung zu unterziehen: - Upgrade für Originalgerätehersteller (OEM). Der einfachste Weg, Altgeräten Datenerfassungs-, Verarbeitungs- und Visualisierungsfunktionen hinzuzufügen, ist die Verwendung eines IIoT-Kits, das von einem Original Equipment Manufacturer (OEM) entwickelt wurde, solange der Anbieter noch ähnliche Geräte produziert und unterstützt. Zu den OEMs, die Industrieunternehmen bei der preiswerten Innovation unterstützen, gehören Bosch, SKF und Festo.

- Nachrüstsätze von Drittanbietern. Wenn der Originalhersteller keinen Anreiz hat, Altgeräte aufzurüsten, kann ein Unternehmen eine Partnerschaft mit einem Technologieunternehmen eingehen, das die erforderlichen Hardwarekomponenten neben einer Software-as-a-Service (SaaS)-Anwendung für die Sensordatenverwaltung anbietet. Beispiele für Retrofit-IIoT-Lösungen sind das Bosch Cross Domain Development Kit (XDK), von HARTING entwickelte digitale Retrofit-Kits und die von Krammer Technology entwickelte Datenanalyseplattform für Spritzgießanlagen.

Christian Krammer erklärt in unserer aktuellen Vlog-Ausgabe mit unserem Europa-CEO Benjamin Groiß, wie er Remote Maintenance sieht und wie seine Lösung genau funktioniert:

- Kundenspezifische IIoT-Lösungen. Einige Unternehmen beauftragen Technologieunternehmen, die Dienstleistungen im Bereich der Industrieautomation anbieten, kundenspezifische IIoT-Lösungen für ihre Produktionslinien zu entwickeln. Die digitale Überholung beginnt in der Regel mit der Geschäftsanalyse. Dieser Ansatz hilft den Herstellern, kritische Anlagen zu identifizieren, die ihre Produktion erheblich beeinträchtigen können, wenn sie ausfallen oder unvorhergesehene Ausfallzeiten verursachen. Darüber hinaus muss bestimmt werden, welche Art von Daten die Betriebseffizienz einer Fabrik steigern könnten, und es muss der optimale Weg zur Erfassung gefunden werden. In der nächsten Phase entwirft ein IIoT-Anbieter kundenspezifische Sensorvorrichtungen sowie Analog-Digital-Wandler und erstellt Low-Level-Software (in der Regel Bare-Metal-Firmware), die es den Sensoren ermöglicht, Daten an ein IoT-Gateway zu senden. Um Muster in den Sensordaten zu erkennen, trainieren die Entwickler Algorithmen für maschinelles Lernen und setzen diese in der Cloud ein. Ein Fertigungsunternehmen kann auch das neu aufgebaute System mit der bestehenden Unternehmenssoftware auf API-Ebene integrieren, um die Wartungsarbeiten zu optimieren.

Fazit

Aufgrund erheblicher Vorabinvestitionen sind komplette Überholungen von Fabriken in der Produktionsindustrie selten.

Die Nachrüstung schafft ein

perfektes Gleichgewicht

zwischen dem kostspieligen

Geräteaustausch und

intelligenter Funktionalität.

Nach der Pandemie werden langfristig IoT-fähige Technologien erfolgreich sein, die es Unternehmen ermöglichen, die Kosten für die Wartung von Anlagen zu senken und Anlagen aus der Ferne zu betreiben. Studien deuten darauf hin, dass der globale industrielle IoT-Gateway-Markt bis 2021 1,39 Milliarden US-Dollar übersteigen wird, während der Markt für industrielle Sensoren in sechs Jahren auf 1,34 Milliarden US-Dollar anwachsen könnte.

Nachrüstsätze, drahtlose Sensoren und Cloud-Dienste, die wenig Anpassung erfordern, erleichtern den Einstieg in das industrielle Internet der Dinge. Bei der Planung eines Industrie-4.0-Projektes sollten produzierende Unternehmen jedoch mit den Geschäftszielen beginnen und die für den Fabrikbetrieb kritischen Geräte identifizieren.

Mehr Artikel zum Thema